Сварочные работы

Когда звучит слово «сварка» или «сварочные работы», то зачастую даже те, кто никогда не занимался практической сваркой металлов, могут хотя бы визуально представить этот процесс и назвать пару примеров вещей, которые делаются с помощью сварки. В разговорную речь людей всех профессий вошло сравнение «как сварка», используемое для описания нестерпимо яркого света автомобильных фар с галогенными лампами. Эти примеры только подтверждают то, насколько тесно связана жизнь современного человека с любыми технологиями и со сварочными работами в частности.

Мы не располагаем достоверными сведеньями о том, когда появилась сварка металлов. Человек научился добывать металлы, начал изучать их полезные свойства, главным из которых мы считаем способность к пластичной обработке. Ковка металлических изделий стала прародителем сварки, хотя эти способы соединений металлических деталей значительно отличаются.

Под сваркой металлов в наше время в абсолютном большинстве случаев подразумевают электродуговую сварку. Электродуговая сварка, как наиболее распостраненная разновидность сварочных работ, позволяет создавать неразьемные соединения в различных металлах и сплавах.

С изобретением процесса электродуговой сварки стало возможным значительно ускорить и улучшить производство. Это находит свое применение при создании различных бытовых изделий, зданий и сооружений, коммуникаций и транспортных средств, при чем благодаря этому процессу все вышеперечисленные виды деятельности удалось значительно ускорить. Благодаря сварке различные металлоконструкции и металлические изделия прочно вошли в жизнь современного общества.

Ручная дуговая сварка с применением инверторного сварочного оборудования — самый популярный метод соединения металлов среди начинающих сварщиков. Производители предлагают сотни бюджетных инверторов и электродов для выполнения самых разнообразных задач, а сам процесс сварки несложен и занимает мало времени. Сварка электродом не требует от сварщика высокой квалификации, но при этом электросварка имеет определенные нюансы, которые следует учесть.

Сварка является одним из самых распространенных способов соединения различных металлических деталей и конструкций, поскольку обеспечивает очень высокую прочность готовых изделий. Как правило, физико-механические характеристики сварного шва не уступают аналогичным параметрам основного материала деталей, а во многих случаях и превосходят их.

ОБЛАСТИ ПРИМЕНЕНИЯ СВАРОЧНЫХ РАБОТ

Сварка используется для решения очень широкого круга технологических и конструкционных задач. Рассмотрим несколько типовых применений этого способа обработки металлов:

- изготовление металлоконструкций. С помощью сварки можно создавать цельные металлические конструкции практически любой сложности и размеров, например, пандусы, ограждения, несущие элементы зданий, корпуса транспортных средств, спортивные снаряды, ангары и боксы, различные рамы и каркасы;

- производство ворот. Используя сварку, можно изготавливать не только прочные, но и эстетичные конструкции. Технология позволяет изготавливать откатные и распашные ворота из профнастила, который является одним из самых популярных материалов для ограждения загородных участков, территорий промышленных предприятий. При этом сварка может осуществляться не только в заводских условиях, но и непосредственно на объекте монтажа;

- изготовление лестниц. Пути эвакуации при пожаре или других чрезвычайных ситуациях должны отвечать очень жестким стандартам. Обеспечить необходимую прочность и надежность могут только сварные пожарные лестницы. Они устанавливаются внутри или снаружи жилых высотных домов, деловых и торговых центров, промышленных и общественных зданий.

Для выполнения сварочных работ используется разнообразное оборудование – от простых и компактных бытовых трансформаторов тока до мощных промышленных автоматизированных линий.

В промышленности и строительстве, а также при ремонте сварочные работы получили широкое распространение. В чем заключается суть процесса, какая принята классификация и каковы основные характеристики каждого класса вы узнаете из этой статье.

СВАРОЧНЫЕ РАБОТЫ

Для стыковки деталей в промышленности и строительстве используют различные технологии. Лидерскую позицию удерживают сварочные работы. Они широко используются в машиностроении и других отраслях промышленности, при проведении строительных и ремонтных работ. Такую популярность можно объяснить высокой надежностью конструкций, получаемых в результате сварочных работ, и их прочностью. Технология экономически выгодна, отличается высокой производительностью.

Сварочные работы — это технологический процесс, в результате которого образуются неразъемные соединения материалов. Иногда понятие ошибочно относят только к технологии соединения металлических элементов. На деле же разнообразные виды сварки позволяют надежно скрепить не только металл, но и стекло, графит, керамику, пластик. Соединение происходит под воздействием температуры на межатомном уровне, в результате деформирования, либо при сочетании двух способов.

На физическом уровне при сварочных работах атомы и молекулы соединяемых поверхностей образуют прочные связи.

Чтобы прочные связи гарантированно возникали в процессе сварочных работ, необходимо соблюдать некоторые условия:

- свариваемые поверхности нужно очистить от загрязнений, оксидов, инородных атомов;

- для облегчения взаимодействия атомов между собой должна произойти их энергетическая активация;

- свариваемые заготовки необходимо разместить на таком расстоянии, которое можно было бы сопоставить с межатомным расстоянием в элементах.

В процессе остывания происходит образование сварочного шва на стыке.

КЛАССИФИКАЦИЯ ВИДОВ СВАРОЧНЫХ РАБОТ

Существующие виды сварочных работ можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

- специфика техники;

- характеристики свариваемого материала;

- особенности защиты материала при производстве сварочных работ, от воздействия воздуха.

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида сварочных работ:

- Термические сварочные работы. Совершается при помощи тепла, с применением дополнительных материалов. Источником тепловой энергии при данном виде сварки может служить газовое пламя, плазменный поток, электрическая дуга. Под воздействием высокой температуры присадочный металл плавится, получившаяся жидкость заполняет промежутки между элементами. После остывания получается неразъемное соединение.

- Механические сварочные работы. Главную роль в соединении элементов играет наружное воздействие на свариваемые детали. Все виды механической сварки предполагают деформацию поверхностей, которая приводит к плотному скреплению на молекулярном уровне. При физическом воздействии происходит переход механической энергии в кинетическую, что позволяет нагреть элементы до нужной температуры.

- Комбинированные сварочные работы. Также известна как термомеханическая, заключается в сочетании перечисленных выше способов. В таком процессе используется давление и тепловая энергия. Например, металл могут предварительно нагреть до нужной температуры, а затем при помощи внешнего воздействия образуется неразъемное соединение.

В каждый из перечисленных классов сварочных работ, входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

ТЕРМИЧЕСКИЙ КЛАСС СВАРОЧНЫХ РАБОТ

Приведенные ниже способы сварочных работ связаны с образованием сварочной ванны в ходе процесса. Ее образование происходит при участии двух металлов: основного и присадочного. Присадочным металлом при термической сварке может выступать металлический пруток, электрод. Источником тепла — сварочная дуга, пламя горючего газа, сконцентрированный поток лучей, термит. Используемый источник тепла определяет, к какому виду относится конкретный способ соединения деталей.

Сварочные работы электрической дугой

Сварочные работы электрической дугой наиболее распространены. Для нее не нужны специальные приспособления или инструменты. Для дуговой сварки необходим мощный стабильный разряд электричества в ионизированной атмосфере газов. Во время зажигания дуги происходит ионизация дугового промежутка, которая поддерживается на протяжении всего горения.

Зажигание дуги — это сварочный процесс, происходящий в три этапа:

- Контакт металлической заготовки и электрода вызывает короткое замыкание. Оно служит для достижения температуры, необходимой при сварочных работах.

- Затем инструмент отводится на небольшое расстояние (от 3 до 6 мм). Такое действие провоцирует начало термоэлектронной эмиссии электронов.

- Термоэлектронная эмиссия электронов позволяет добиться возникновения устойчивого дугового разряда. Это происходит, так как дуговой промежуток становится электропроводным.

Данный вид сварочных работ разделяется на три подгруппы исходя из метода соединения деталей:

- ручной сваркой — все действия с электродом выполняет сварщик вручную, используя электроды со специальным покрытием;

- полуавтоматический сваркой — проволока, выполняющая роль электрода, автоматически подается в зону сварки вместе с защитным инертным или активным газом и плавится под воздействием тока;

- автоматической сваркой — процесс полностью автоматизирован согласно заданному алгоритму, контроль человека не требуется.

Материал, число электродов, а также способ их включения в цепь электротока формируют еще одну классификацию дугового вида сварочных работ, на несколько подвидов:

- Сварочные работы неплавящимся электродом дугой прямого действия. Используется графитный или вольфрамовый электрод, присадочный материал применяется не всегда.

- Сварочные работы плавящимся электродом дугой прямого действия. Применяется металлический электрод, одновременно происходит плавление основного металла.

- Сварочные работы косвенной дугой. Как правило, этот способ предполагает использование двух неплавящихся электродов.

- Сварочные работы трехфазной дугой. Горение дуги при таком способе происходит между электродами, а также между основным металлом и каждый электродом.

Сварочные работы открытым пламенем

При сварочных работах открытым пламенем, источником тепла выступает сгораемый газ. Это делает данный способ пригодным для использования в полевых условиях и местах, где нет доступа к электричеству, так как питание от электросети не требуется. Еще одно характерное отличие газовой сварки от дуговой — нагрев и остывание свариваемых поверхностей происходят достаточно медленно и плавно. Поэтому технология подходит для соединения тонкостенной стали, цветных металлов, а также для проведения наплавки.

Данный вид сварочных работ предполагает расплавление металла под воздействием пламени, которое образуется в результате горения смеси горючих газов с кислородом. Обычно используют ацетилен или пропан, реже — пары бензина или керосин. Плавление присадочного металла участвует в формировании шва на стыке элементов, соединенных сваркой.

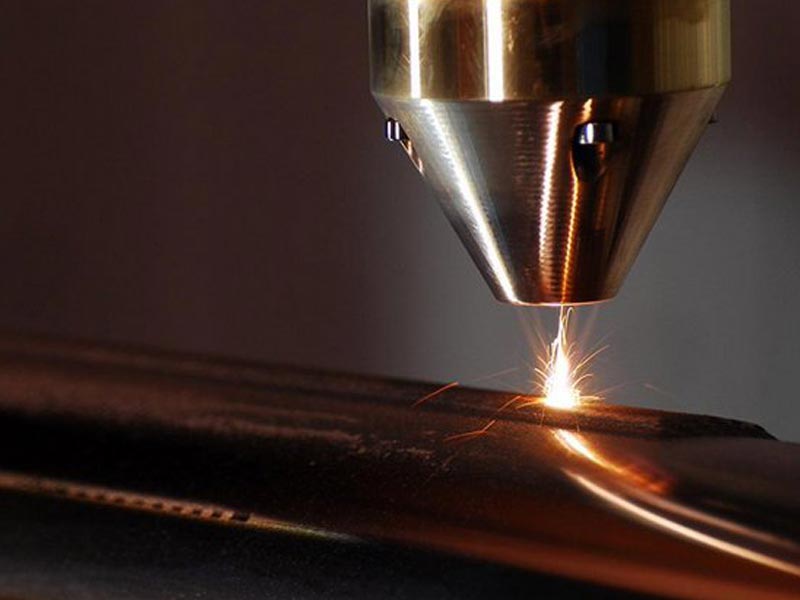

Сварочные работы лазером

Области применения сварочных работ лазером — радиодетали, электронные схемы и другие микродетали. Сам процесс происходит под воздействием светового луча. В отличие от других видов сварки, этот должен происходить в специальной камере с вакуумной средой. В противном случае луч будет рассеиваться из-за плотности воздуха.

Способность соединять микро-детали — это отличительное преимущество такого способа, чего нельзя достичь при применении любого другого. Технология широко применяется в радиоэлектронной отрасли.

Лазерную сварку отличают швы высокой точности. В то же время нагревание поверхностей минимально, поэтому даже тонкий материал в результате соединения не деформируется. Такой способ сварочных работ, позволяет направлять энергию с помощью призмы в труднодоступные места, которые не получилось бы соединить, применяя другие виды соединений.

Источником энергии может выступать не только световой луч, но и поток электронов из электронной пушки.

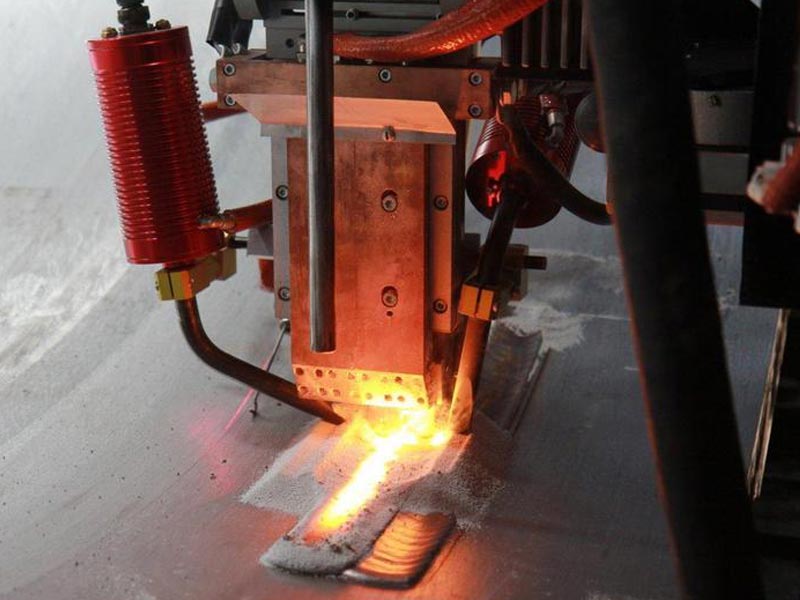

Термитные сварочные работы

Термит, который используют при данном виде сварочных работ, представляет собой специальную смесь для расплавления металла. В ее состав входят алюминий, магний, металлическая окалина. Смесь в виде порошка засыпают в жаропрочную емкость и разжигают с помощью электрической дуги, пропастрона или специального шнура. Тепло, которое выделяется при горении термита, плавит кромки деталей. Расплавленная деталь, смешиваясь с металлом свариваемых деталей, образует неразъемное соединение — происходит сварка.

Соединение, которое получается в результате термитных сварочных работ, отличается высокой прочностью. Этим объясняется востребованность и популярность данного вида сварки в работе с крупногабаритными изделиями. В частности, способ применяется для стыковки труб, рельсов, а также для наплавки крупногабаритных изделий.

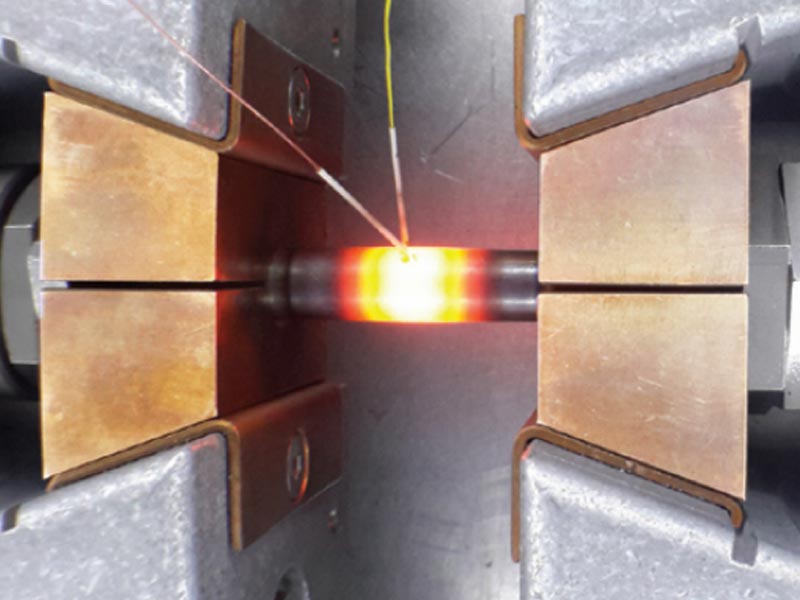

Электрошлаковые сварочные работы

Ни один другой из приведенных выше видов сварочных работ не подходит для соединения толстых металлических деталей толщиной от 5 см до 3 метров лучше, чем электрошлаковые сварочные работы. При такой сварке вертикально установленные заготовки с двух сторон закрывают с помощью подвижных ползунов из меди с водяным охлаждением. На поддон насыпают слой флюса, который служит источником тепла, а под ним зажигают дугу. Расплавленный флюс становится токопроводящим, он хорошо плавит кромки основного металла и присадочную проволоку.

Сварочные работы электрошлакового типа применяют для работы со всеми видами стали, чугуна, некоторыми цветными металлами. Промышленное значение электрошлаковых сварочных работ очень велико, благодаря экономической выгоде. Чем больше площадь поверхности, которая поддается сварке, тем рациональнее его использование.

Термомеханический класс сварочных работ

Термомеханические или комбинированные виды сварочных работ применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы.

В этом классе сварочных работ различают три вида сварки:

- кузнечная;

- контактная;

- диффузионная.

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

Кузнечные сварочные работы

Соединение железных заготовок при помощи молота и наковальни было известно задолго до возникновения современных видов сварочных работ.

Качество соединения металлических деталей при помощи данного вида сварочных работ, напрямую зависит от мастерства кузнеца, а также от того, насколько хорошо поверхности были очищены от налета перед началом работы. Мастер, производящий сварку данным способом, нагревает заготовки в горне и соединяет их ударами молота, положив друг на друга.

Соединить кузнечной сваркой, получится только пластичные металлы. Невысокая производительность и недостаточная надежность привели к низкой востребованности кузнечного вида сварки. Иногда используется механизированный подвид: когда нагретые заготовки сдавливает пресс. Описанный способ называют прессовой сваркой.

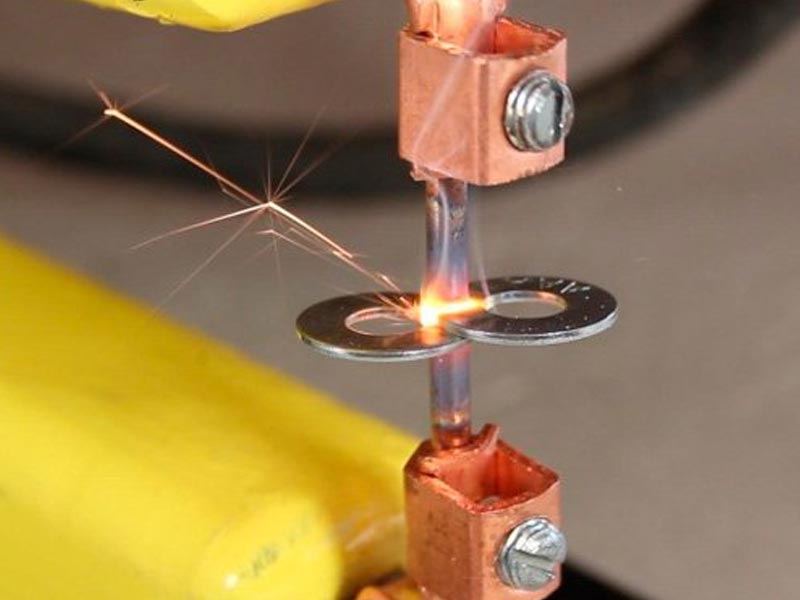

Контактная сварка

Сварное соединение формируется в процессе пластической деформации. Контактная сварка названа так потому что нагрев происходит благодаря прилеганию поверхности иглы к изделию. В точках контакта выделяется максимальное количество теплоты, которое способствует достижению термопластичного состояния или плавления. Дальнейшее сдавливание провоцирует образование новых точек контакта. Это, в свою очередь, способствует сближению поверхностей на межатомные расстояния, то есть, сварке.

Существуют различные классификации данного процесса по типу сварного соединения, виду сварочной машины, роду питающего трансформатор тока.

По типу сварочного соединения выделяют несколько видов для решения разных задач:

- стыковая сварка — нагревается вся площадь контакта;

- точечная сварка — образуются соединения в местах сдавливания под воздействием тока;

- шовная сварка — предполагает соединение деталей внахлест с помощью роликовых электродов;

- рельефная сварка — на плоскости предварительно наносятся выступы, которые разглаживаются после подачи тока.

Контактной сваркой можно легко соединить мелкие детали. Она высокопроизводительная, легко автоматизируется. По этой причине такую сварку используют в машиностроении в составе роботизированных комплексов.

Дифуззионный класс сварочных работ

Технология сварочных работ данным методом, базируется на диффузии, то есть взаимном проникновении атомов соединяемых материалов при плотном прижатии друг к другу. Сварочные работы проводят в вакуумной среде или среде инертного газа. В начале процесса детали помещают в специальную камеру, где их закрепляют и начинают передавать усилие. Под воздействием электрического тока происходит нагревание поверхностных слоев металла до близких к плавлению температур. Этому виду соединения металлов способствует высокая диффузионная способность атомов. Более надежное скрепление деталей можно обеспечить, если оставить их на некоторое время под воздействием тока.

Дифуззионный класс сварочных работ применяют при плохо контрастирующих материалах. Распространение этого способа не настолько широкое, как у других в группе.

Механический класс сварочных работ

Главная особенность механического класса сварочных работ - воздействие на металл с целью нагревания. Выделяемое тепло плавит металл, происходит его соединение. Способы, с помощью которых производят сварку — трение, взрыв, давление, ультразвук.

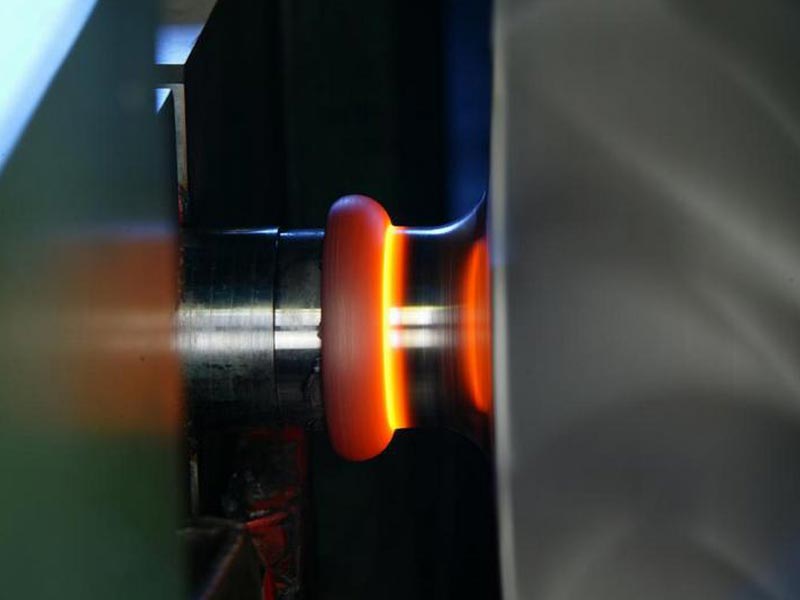

Сварочные работы трением

Суть процесса сварочных работ при помощи трения: вращение и давление оказываются на свариваемые металлические элементы. Технология сварки трением считается перспективной разработкой. В процессе могут вращаться как обе заготовки, так и одна из них, в то время как другая неподвижно закреплена.

В зависимости от особенностей технологии различают такую сварку:

- Трение с перемешиванием.

- Инерционная.

- Колебательная.

- С непрерывным приводом.

- Радиальная.

- Орбитальная.

Во всех случаях сила трения разогревает металл до температуры плавления, что делает возможной сварку деталей.

Основные преимущества данного способа сварочных работ заключаются в его высоком качестве и прочности полученной конструкции, небольшом энергопотреблении в сравнении с другими методами. Сварку таким способом можно применять для соединения металлов с разной температурой плавления. Процесс хорошо поддается автоматизации и широко используется в промышленных целях. Чаще всего такую сварку применяют при работе со стержневыми конструкциями и трубами небольшого диаметра.

Холодная сварка

Применение холодной сварки предполагает соединение деталей давлением. Неразъемное крепление образуется, когда элементы деформируются и вдавливаются друг в друга. Стыковка деталей становится возможна благодаря межатомным связям.

Холодную сварку делят на три категории:

- шовная;

- стыковая;

- точечная.

Технологию холодной сварки, применяют для соединения шин, труб или проволоки. Для получения качественного и прочного соединения холодной сваркой необходимо тщательно подготовить место стыка. Результат также зависит от степени сжатия и характера воздействия — вибрационного или статичного.

Сварочные работы методом взрыва

Детальная методика сварочных работ методом взрыва до сих пор не разработана, такой способ сварки считается одним из самых редких.

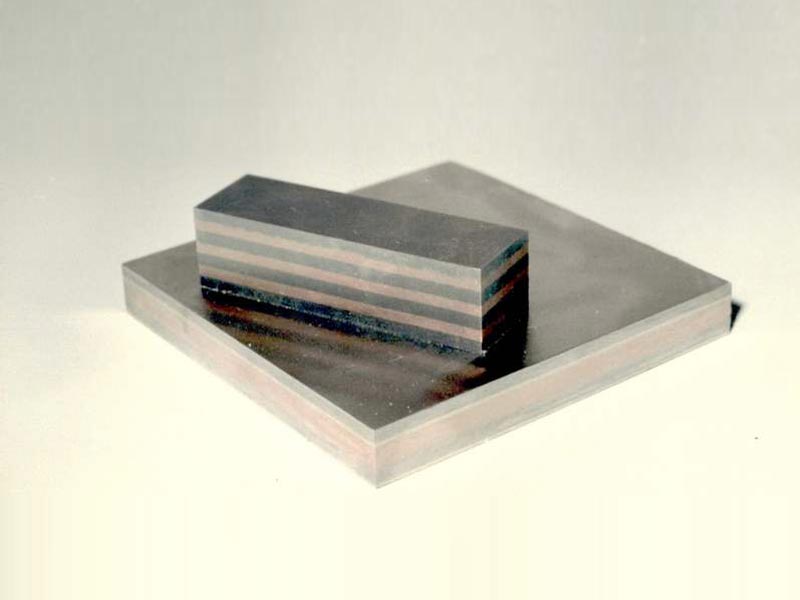

Процесс сварочных работ взрывом начинается с установки привариваемой заготовки над основным металлом. Затем на привариваемую часть устанавливают детонатор. В качестве взрывных веществ чаще всего используют состав гранулотола, аммонита, гексогена.

После взрыва ударная волна на большой скорости направляет подвижную деталь — она ударяется о нижнюю пластину. Давление в месте контакта значительно превосходит прочность металлов, при котором они переходят в жидкое состояние. За доли секунды происходит молекулярное соединение двух металлических деталей с общей кристаллической решеткой. То есть, прочную сварку обеспечивает синхронная пластическая деформация двух элементов. При этом диффузия происходит только в верхних слоях металла за счет низкой продолжительности процесса.

Сварку взрывом используют в промышленных целях для соединения разнородных металлов. С ее помощью изготавливают крупногабаритные заготовки и детали, в том числе биметаллические, а также наносят износостойкий слой толщиной до 45 мм на металлические заготовки.

Ультразвуковая сварка

Ультразвуковой сваркой называют соединение деталей при помощи ультразвуковых волн. Они создают колебания, которые сближают атомы свариваемых заготовок на расстояние, позволяющее им соединиться в общую структуру. Высокое качество соединений делает ультразвуковую сварку достаточно востребованной, несмотря на высокую стоимость оборудования, в производстве электросхем маленьких размеров, соединении металлов с неметаллами. Сварку можно применять точечно, контурно или шовно.

Перед проведением ультразвукового соединения деталей не нужно предварительно очищать поверхности, что экономит время. При сварке элементов из пластмассы важную роль играет возможность контролировать температурный диапазон во избежание перегрева. Ультразвук нагревает поверхность за доли секунды, не выделяя вредные пары и газы.